Капиллярная трубка сигнализирует о критичности ситуации неисправностями холодильного оборудования. Восстановление работоспособности последнего подразумевает и исследование состояния трубки.

Замена капиллярной трубки

Признаками снижения/неработоспособности капиллярной трубки являются:

- сгоревшая, например, обмотка электродвигателя компрессора;

- длительная непрерывная работа холодильника.

Начиная разбираться в причинах поломки холодильника, специалисты интересуются состоянием этого элемента и обнаруживают, что трубка частично или полностью забита белесоватым веществом. Таковое образуется от длительного воздействия на хладагент, несущего небольшие объемы примесей:

- высоких температур;

- давления.

Участие в формировании засора принимают компрессор, электродвигатель, силикагель фильтра-осушителя.

Подробнее о механизме засора

Первопричина нарушения проходимости капиллярной трубки провоцируется изменившимся режимом работы компрессора. Следствием нарушения является повышение температуры устройства, начинающего работать беспрерывно. Такой работе, конечно, предшествует минимизация времени остановок.

Высокие температуры разрушают структуру масла, которое теряет смазочные свойства и первоначальную химию, превращаясь в вяжущую тягучую жидкость. В составе таковой присутствуют частицы силикагеля, обмоточный лак (вещество, изолирующее отдельные проволочки ротора/статора). Чтобы обнаружить «превращения» масла – разрезают фильтр-осушитель.

Конструктивная причина

Статистика поломок холодильной техники выявила технологические причины. Например, засорением чаще страдают холодильники, наделенные трубками малого диаметра. Порогом является Ø ≤ 0.71 миллиметра. Среди других причин – компрессоры, использующие синтетические масла и R-134a. Последнее под температурным воздействием разлагаются, меняя цвет, текучесть. И наконец, компоновка – морозильная камера поверх холодильной. Заметим, бренды, страдающие подобными особенностями, популярности не теряют. Ведь поломки – явление нечастое.

Как подбирается капиллярная трубка

Обычно специалист ориентируется на установленную, которую следует заменить. Самый простой способ определить параметры – воспользоваться калибром, изображенным на фото.

Однако желание повысить работоспособность устройства, обеспечить гарантийный послеремонтный срок, толкает мастера на подбор другой капиллярной трубки.

Методики подбора опираются на базовые характеристики эксплуатируемого оборудования – нужно знать:

- температурный режим холодильного агрегата (подразумевается MBP – высокотемпературный, HBP – среднетемпературный, LBP - низкотемпературный);

- тип хладагента.

Конечно, большинство мастеров пользуются таблицами. Самые распространенные соотносят марки холодильников с диаметрами/длинами капиллярных трубок. Для Стинола 205Q, например, её внутренний диаметр равен 0.71 миллиметра, а длина – 3 метра. Аналогичны параметры трубок Индезитов R27G, Аристонов MBA1167NF.

Можно воспользоваться также таблицами, где параметры трубок связаны с холодопроизводительностью. Если последняя равна 2862 ваттам, то требуется трубка с внутренним Ø 2 миллиметра при длине 1.5 метра. Заметим, это для R22. Как видно, ремонтнику нужно множество таблиц под разные холодопроизводительности, различные хладагенты.

Вообще, таких таблиц, конечно, недостаточно – паспорта холодильной техники предупреждают, что отдельные устройства схемы могут заменяться аналогами или улучшенными версиями. Как результат, одинаковые внешне холодильники оснащаются:

- компрессорами, имеющими отличную холодопроизводительность;

- разнообразными испарителями, конденсаторами.

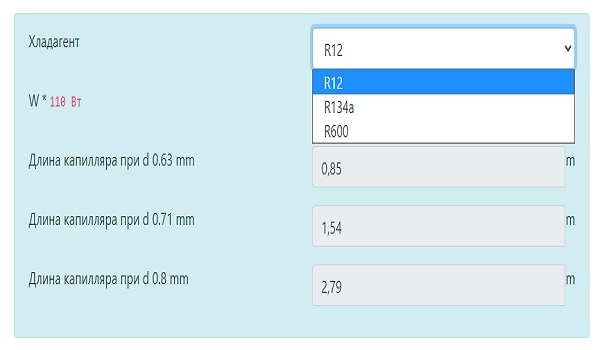

Учитывая такую ситуацию, конструкторы начали предлагать клиентам фирм калькуляторы расчета капиллярных трубок. Недостаток таких программ – ограниченный модельный ряд брендов и хладагентов. Вот пример:

Другая беда подобных алгоритмов – приравнивание холодопроизводительности к электрической мощности. Разработчики считают, что погрешность является незначительной. Более сложные программы, учитывающие множество факторов, – англоязычные, что затрудняет их использование.

Существуют графические методы, отличающиеся большими погрешностями, есть аналитические методы, дающие лучшие результаты, но совершенно непригодные в повседневной практике холодильщиков. Вот пример, характеризующий проблемы:

Методическое руководство рекомендует отталкиваться от принятого диаметра, чтобы определить длину. Среди условий расчета – номинальный режим холодильника.

Для вычисления длины используется нижеприведенная формула:

Согласитесь, использование степенных функций ставит крест на применении методики в реальных условиях эксплуатации.

Вывод

Устанавливаемая капиллярная трубка должна дублировать параметры неисправной, которая была установлена производителем. Нарушение этого принципа влечет снижение потока хладагента, если длина трубки превышает заводскую. Аналогичны последствия от применения трубки с меньшим диаметром. Короткий капилляр меньшего диаметра вызовет повышение потока хладагента.