Любой алюминиевый теплообменник подвержен электрохимической коррозии. Недостаток объясняется различием сплавов, в основе которых алюминий. Разнородность вызывает гальванические процессы.

Откуда берется электролит? – Он нас окружает – это атмосферная влага, насыщенная солями, кислотами, другими компонентами. Тогда зачем использовать сплавы алюминия? – Однородный металл не наделен нужными свойствами. А использование разных металлов – ещё хуже. Там развивается большая разница потенциалов.

Как преодолеть проблемы

Специалистам известно, что, решая теплотехнические задачи, следует использовать алюминиевые сплавы, минимально влияющие друг на друга. Только определенные комбинации защищают весь теплообменник от коррозии.

Например, микроканальные теплообменники, состоящий из ребер, трубок, коллектора – это симбиоз элементов из различных сплавов алюминия. Сплавы нужны, чтобы изготовить часть теплообменника, имеющую определенные свойства. Последние приносят различные технологии – например, ламинирование или экструзия возможны, если алюминий имеет некоторые добавки. Другими словами, технологии диктуются востребованным свойствами и порождают свои проблемы – электрохимическую коррозию. Заметим, с медью ещё сложнее.

Сегодня конструкторы, технологи отобрали сплавы, которые контактируя, минимизируют процессы коррозии. На пути создания высокоэффективных устройств, отличающихся повышенной теплопередачей, были выработаны следующие принципы:

- наличие пайки вызывает поиски сплавов, имеющих одинаковое температурное расширение. Конечно, это идеальный вариант – приходится пользоваться близкими значениям;

- необходимость пайки сулит диффузию. Не всегда, конечно, но перед запуском серийного производства взаимопроникновение металлов следует изучить. Иначе можно получить точечную коррозию;

- потерями хладагенты грешат микроканальные трубки – здесь тщательности подбора сплавов придается особое значение. Ведь начинают влиять два фактора – давление и разрушение металла.

Выстраивание приоритетов

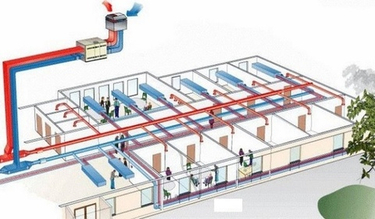

Неизбежность коррозии компенсируется делением элементов теплообменника на базовые и второстепенные. Тогда схема формирования изделия принимает следующий вид:

- ребро теплообменника может пострадать первым – через него хладагент не идет;

- коллектор, обладающий толстыми стенками, всегда имеет наибольший эксплуатационный ресурс;

- микроканальные трубки толщиной доли миллиметра, работающие при 45 бар, самые важные элементы теплообменника.

Страдающим от электрокоррозии элементом является сплав имеющий меньший потенциал. Следовательно, электрическая схема помогает выстроить такую последовательность – сначала идет ребро из сплава с большим потенциалом, затем паяное соединение (галтель), потом коллектор, и наконец, микроканальная трубка. :

Цинковая защита

Однако, подбор сплавов не решает всех проблем и на защиту от гальванической коррозии пускают цинк, имеющий потенциал ниже алюминия. Его, конечно, в состав алюминиевого сплава не вводят – достаточно защитить им поверхность алюминиевой детали – например, микроканальную трубку. Это сразу снизит вероятность точечного разрушения, путем растекания заряда по всей поверхности.

Другие защитные покрытия

Агрессивная среда иногда требует дополнительных мер защиты микроканальных трубок или всего теплообменника. Здесь особенных новаций нет – производители пользуются традиционными технологиями и покрывают микроканальные змеевики, используя электрохимическую обработку, катафорез, эпоксидную смолу.

Последний прием – предпочтителен благодаря простоте и дешевизне. Эпоксидный порошок распыляется в электростатическом поле, равномерно оседая на изделие. После высыхания и затвердевания – используется специальные термические печи – коллектор оказывается покрыт прочным и однородным веществом, не снижающим эффективность теплообменника.

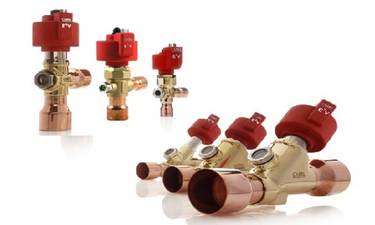

Медно-алюминиевые соединения

Заказчиками изделий HVACR востребованы теплообменники, оснащенные медными оконцевателями. Это облегчает монтаж или замену отдельных частей холодильных систем. Неизбежность образования контакта Cu-Al вовсе не сулит фатальность электрохимической коррозии. Последняя запускается, напомним, в присутствии электролита. Следовательно проникновение последнего к контактирующим поверхностям следует блокировать.

Таким протектором выступают термоусадочные трубки или рукава. Правда, их монтажу должны предшествовать технологические подготовительные меры:

- удаление всех излишков флюса, что обеспечит плотное прилегание термоусадочного материала;

- применение клейких трубок – не следует экономить, применяя не клейкие;

- нанесение полиуретанового покрытия, герметизирующего конечные поверхности трубки.

Такая технология гарантирует долговечность основного Cu-Al соединения.