Турбокомпрессоры, известные промышленности очень давно, в климатическую технику пришли десять лет назад. Сегодня бренды активизировали их внедрение.

Технические особенности

Конструкторы первых компрессоров для климатической техники следовали естественным ограничениям:

- частота вращения приводного электродвигателя диктовалась 50-герцевой электросетью. Правда, кроме полученного от нее стандарта «3000 оборотов в минуту», были и кратные ей 1500 и 750;

- объемы рабочей полости, определяющей производительность, лимитировались габаритами наружных блоков.

Вышеперечисленные условия, позволив начать внедрение турбокомпрессоров, заставили инженеров искать выход в наращивании производительности. Лобовой прием – увеличение размеров устройства – был тупиковым направлением. Заметим, промышленность выход давно нашла, оснащая турбокомпрессоры сначала поршневыми, затем турбированными детандерами.

Производители кондиционеров опыт переняли, решив и другую проблему – ограничение частоты вращения. Валы сегодняшних турбокомпрессоров совершают ежеминутно до 40000 оборотов. Такая частота вращения моментально выводила из строя подшипники, что инициировало внедрение газовых, а впоследствии магнитных подшипников.

Вал турбокомпрессора последние поддерживают элементами магнитной подвески, формирующей радиальные и торцевые поля. Неизбежная «деформация магнитных подшипников» своевременно корректируется датчиками, отслеживающими положение вала. Проверка координат осуществляется процессором, запрашивающим данные 100000 раз в секунду.

Среди преимуществ турбокомпрессоров отмечают:

- высокий КПД – следствие ухода конструкции от трущихся элементов;

- отсутствие масла – агрегат обходится без масло- очистителей, отделителей, насосов;

- идеально чистый воздух, циркулирующий по контуру, – не загрязнен парами масла, других примесей, что обеспечивает высокую эффективность теплообмена;

- почти 10-кратное снижение габаритов (сравнивается с аналогами предшествующих конструкций), сопровождающееся сокращением массы.

Новинки рынка

Среди последних – чиллер CC0530PWNI, разработанный конструкторами компании HAIER. Устройство укомплектовано турбокомпрессором инверторной линейки производства Danfoss. Его отличительные особенности:

- магнитные подшипники – один осевой, два радиальных, выступающих опорными элементами – используются и постоянные, и электрические. Магнитная система регулируется процессором, получающим ежеминутно 6000000 импульсов датчиков, отслеживающих координаты вала;

- работа с хладагентом R-134a;

- двухступенчатое сжатие;

- электродвигатель синхронной линейки с частотным управлением – применена широтно-импульсная модуляция (у двигателя магниты – постоянные). Магнитными подшипниками удерживается и вал ротора. Имеются обычные опорные подшипники, уходящие вверх при принятии нагрузки магнитной подвеской. Радиальные подшипники работают постоянно (даже после останова компрессора).

Применением турбокомпрессоров в тепловых насосах занялись исследователи «Лозаннского политеха» – решается задача миниатюризации турбин. Применяемые сегодня конструкторские решения отличаются солидными погрешностями, которые лишают миниатюрные устройства на уровне производства достоинств, характерных для полноразмерных моделей, эксплуатируемых в чиллерах.

Появление погрешностей, поясним, – это несовершенство расчетов, основанных на диаграммах. Ученые разработали программу машинного обучения, начинающую определение параметров турбокомпрессора для конкретных условий. Отработав вариант определенных размеров, программа запускает компьютерное моделирование, чтобы откорректировав параметры, виртуально испытать полученный вариант. Манипуляции электронного разума повторяются до достижения приемлемого результата.

Уже удалось добиться сенсационных результатов, сообщил представитель Политеха, – определены параметры 20-миллиметровой крыльчатки, продиктованные формулами, предложенными машинным разумом.

Инверторные компрессоры

Мощность первых компрессоров регулировалась банальным отключением/включением электропривода. Позднее появились модели, использующие технологию перепуска газа, называемую специалистами «байпасной».

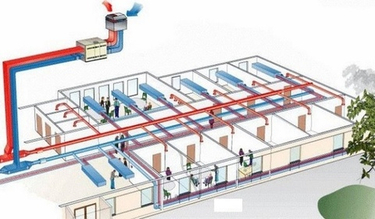

Существенное техническое продвижение отрасль получила от внедрения плавного регулирования производительности – толчок дали асинхронные электродвигатели, получающие напряжение от инверторных преобразователей. Сначала новинка расширила возможности бытовых кондиционеров, затем начала применяться разработчиками полупромышленных, промышленных климатических систем.

Новая технология позволила регулировать теплопроизводительность, ориентируясь на климатические параметры обслуживаемых помещений. Прекратившиеся пуски/остановки компрессоров принесли повышение эксплуатационного ресурса устройств.

Следующим шагом стало внедрение инверторного электропривода постоянного тока, резко повысившего энергоэффективность кондиционеров. Ведь сократилось звено преобразования напряжения/тока.